Heterogene Maschinenparks einfach digital anbinden – Folge 1: Pressen

Für 69% aller Industrieunternehmen ist die digitale Transformation laut einer McKinsey-Studie von sehr hoher Priorität. 60% aller Unternehmen geben an, dass sie rund 30% des bestehenden Anlagenbestands auswechseln müssten. Dafür gibt es Abhilfe: FORCAM und SAP ermöglichen es gemeinsam im „Brownfield“, dem Anlagenbestand von Industrieunternehmen, heterogene Maschinenparks digital anzubinden und die Daten in die „Digital Supply Chain“ von SAP zu übertragen.

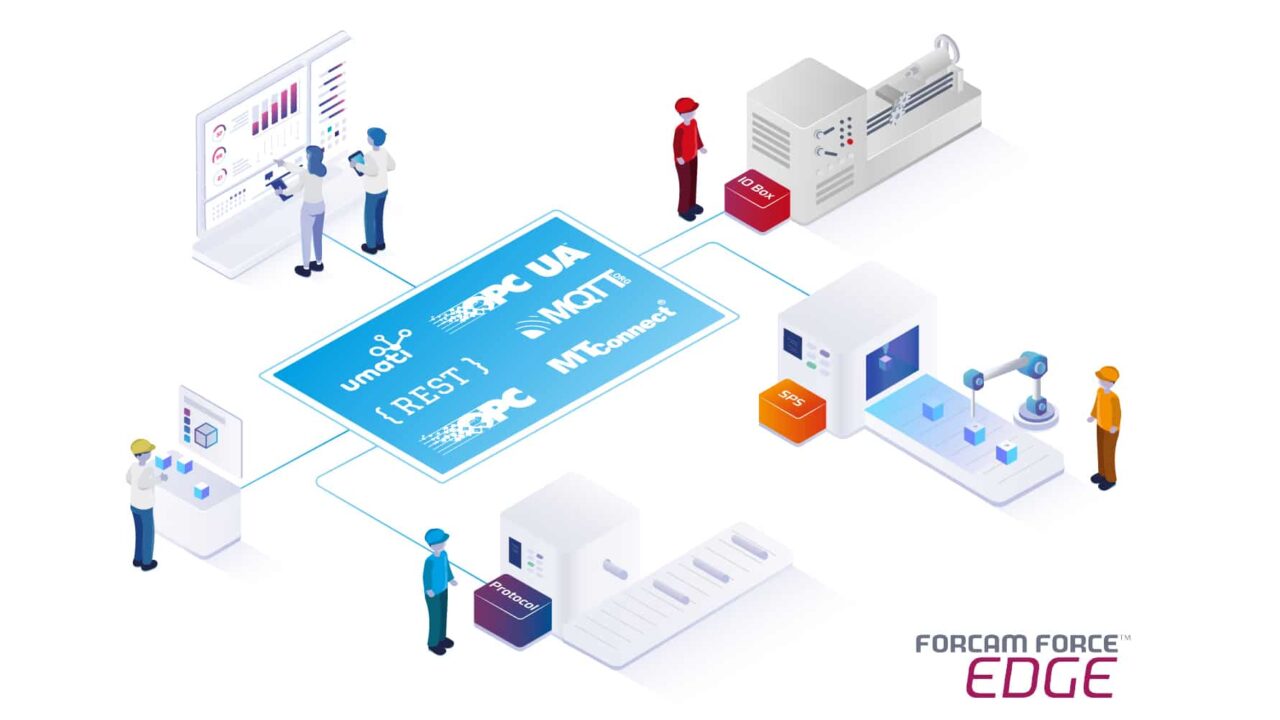

In sechs Beiträgen für gängige Maschinentypen skizzieren wir, wie Unternehmen mit dem Connectivity-Layer FORCE EDGE CONNECT alle Maschinen – unabhängig von Herstellern, Jahrgängen und Steuerungen – anbinden und die Daten beispielsweise in der SAP DMC (Digital Manufacturing Cloud) oder SAP ME/MII weiterverarbeiten können.

Folge 1: Pressen

In dieser Blog-Folge gehen wir auf den Zusammenhang zwischen Machine Connectivity und Pressen ein. Dabei nutzen wir den Begriff Pressen als Oberbegriff für

- eine einfache Presse, auf der ein Fertigungsauftrag mit einem Material und einem Arbeitsvorgang läuft, bis hin zu Arbeitsvorgängen mit mehreren Stück pro Hub (ein Hub = 1 Stück oder ein Hub = x Stücke),

oder

- komplexe Pressen, auf denen zur selben Zeit zwei Arbeitsvorgänge mit unterschiedlichen Materialien aktiv sind. Beispiel Autotüren: In den Presswerken der Automobilhersteller stellen moderne Anlagen zur selben Zeit mit demselben Hub die linke und die rechte Fahrzeugtür fertig. Dieses Beispiel lässt sich auf alle Arten von Pressen anwenden.

Das digitale Anbinden

Beim digitalen Anbinden von Pressen empfiehlt sich folgende Vorgehensweise:

1. Zuerst ist wichtig, eine Pressen-Referenzmaschine zu bestimmen. Sie wird aus der Gruppe Pressen des gleichen Typs ausgesucht, die am häufigsten im Werk vorhanden sind. So kann die Pressen-Referenzmaschine später am häufigsten als Kopiervorlage dienen.

2. Im zweiten Schritt geht es um den „physischen“ Anschluss der Maschine. Dazu erfolgt die Auswahl der Anbindungsart und der dafür notwendigen Plug Ins. Zu fragen ist:

-

- Ist die Presse grundsätzlich netzwerkfähig? (Falls nein, kann sie über die FORCAM I/O-Box angebunden werden.)

- Welcher Steuerungstyp wird in der Presse verwendet?

- Welches sind die relevanten Signale (lesend / schreibend)?

- Ist das Senden und Empfangen von NC-Programmen erforderlich?

3. Im dritten Schritt ist der tatsächliche Workflow in der Fertigung von Interesse. Das heißt, es wird analysiert, wie die Presse in den Fertigungsprozess eingebunden bzw. wie die Fertigung rund um die Presse organisiert ist. Hierbei wird unter anderem überprüft ob die Presse

-

- in einer Werkstatt-,

- Insel- oder

- Linienfertigung

organisiert ist. Diese Abläufe sind in aller Regel für jedes Unternehmen individuell und lassen sich nicht als Blaupause 1:1 auf weitere Standorte übertragen.

Die grundlegende Aufbauarchitektur

Im Anschluss werden die Anforderungen des Prozesses gegen das FORCAM-Lösungsportfolio gemappt. Daraus wird eine grundlegende Aufbauarchitektur gebildet, die beispielsweise von folgendem Szenario ausgeht:

Die Maschine beziehungsweise deren Steuerung liefert Betriebszustandsinformationen über das FORCE EDGE CONNECT Plug-In an das Edge-Modul FORCE EDGE CONNECT. Dort werden die entstandenen Signale erfasst, harmonisiert und einem standardisierten semantischen Maschinendatenmodell zugeordnet. FORCE EDGE CONNECT liefert die standardisierten und harmonisierten Maschinendaten dann in Form von Maschinenevents an ein weiterführendes System, beispielsweise die SAP DMC (Digital Manufacturing Cloud).

Autor: Marc Fröschl (Head of Product Management)

Serie: Heterogene Maschinenparks einfach digital anbinden

- Folge 1: Pressen

- Folge 2: Montagelinie

- Folge 3: Palettenmaschine

- Folge 5: Energie Monitoring

- Folge 6: Traceability

Sie wollen mehr zu diesem Thema oder unseren Produkten erfahren?

Gerne beantworten wir Ihnen offene Fragen zu unseren Lösungen.